什么是刻蚀?

刻蚀是指通过物理或化学方法对材料进行选择性的去除,从而实现设计的结构图形的一种技术。蚀刻是半导体制造及微纳加工工艺中相当重要的步骤,自 1948 年发明晶体管到现在,在微电子学和半导体领域中,蚀刻技术的发展伴随着整个集成电路技术和化合物半导体技术的进步。在器件制造过程中需要各种类型的蚀刻工艺,涉及到几乎所有相关材料,如介质薄膜、硅、金属、有机物、III-V 族化合物、甚至光刻胶等。

为什么要刻蚀?

半导体刻蚀的用途有很多,最初晶圆是一个没有任何功能的硅片,如何将这个平板进行改造成需要的结构?这就需要对晶圆微加工了。

举个刻蚀工艺在摄像头中应用的例子。今年小米发布了Xiaomi 13 Ultra.雷布斯在发布会上对13 Ultra的拍照功能赞不绝口,这个手机的拍照功能确实很强大,下面几张图是从小米官网上看到的。

那么小米13 Ultra的徕卡相机是如何成像的呢?手机摄像头芯片会把所拍摄的景象进行分割,比如一幅山水画,进行分割后是下面这样:

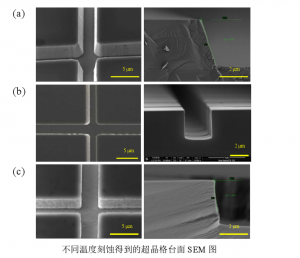

摄像头的像素就是根据分割的单元多少进行计算的,上面这张图横向有4个像元,纵向也是4个像元,相乘是16,也就是16像素的图片。如果要将一幅图看的足够清晰,那就需要将图片划分为更小的单元格。假如横坐标划分成1000个像元,纵坐标也划分成1000个像元,那就是百万像素的摄像头。将摄像头芯片划分为小单元格的方法就是刻蚀。下图是一张刻蚀完成后的半导体芯片局部细节图片:

半导体刻蚀后的显微结构有点像南方的农田,在一大片农田里用农机设备加工整齐的沟渠,农田被划分为一块一块方正的单元,在单元农田上种水稻或小麦。

半导体刻蚀方法

蚀刻可分为湿法刻蚀和干法刻蚀两种,为了便于理解,再举一个例子。

我们在洗澡时,有两种洗法,一种是北方洗法,澡堂里放一池子水,人往池子里一泡,开始搓澡。我们全身都接触到了洗澡水,这种叫做湿法。因为水在各个地方都有接触,无差别接触,术语叫做各向同性。

另外一种就是南方洗法,一个小房间放一个喷头,想洗胳膊就喷一下胳膊,洗大腿就喷一下大腿,精准的控制清洗的地方,这种叫做干法。不是每个地方都接触到了水,这种叫做各向异性。

另外,当我们胳膊上有伤口时,洗澡时不希望伤口接触到水,可以选择在伤口上贴上防水贴,有防水贴的地方不会被淋湿。在半导体刻蚀前,也会选择一些地方不刻蚀,采用的办法就是涂光刻胶来保护半导体表面,这就是光刻与刻蚀经常同步出现的原因。

什么是湿法刻蚀?

湿法腐蚀是化合物半导体器件制作中一种不可或缺的工艺技术,主要原理是腐蚀溶液与浸渍在腐蚀液中的材料进行化学反应生成可溶解的生成物,从而将需要腐蚀的区域去除。

它一般在光刻胶的保护下,对材料进行腐蚀,清洗去除光刻胶后得到最终图形。在对半导体晶圆材料硅或者氧化硅腐蚀时,通常选择HNO3或HF,反应式如下:

Si + 4HNO3 → SiO2 + 2H2O + 4NO2.SiO2+ 6HF → H2SiF6 +2H2O.

也就是把晶圆丢在HNO3或HF里泡一泡,让强酸去除晶圆上的某部分。湿法腐蚀的工艺简单、经济实惠、光刻掩膜制备技术成熟且通用、光刻胶在腐蚀液中的选择比一般很高,利于选择性腐蚀。腐蚀速率决定于腐蚀剂的活性和腐蚀产物的溶解扩散性。

但湿法腐蚀具有自然的腐蚀各向同性,掩膜下的下切使它不适合做小于2微米的图形,湿法腐蚀过程中还会形成气泡,气泡附着的地方就会导致腐蚀终止。另外湿法腐蚀还有一些其它的问题,比如因暴露在化学和生成的气体中所带来的安全上的危害,还有化学排放需要废物处理造成的环境上的危害。

什么是干法刻蚀?

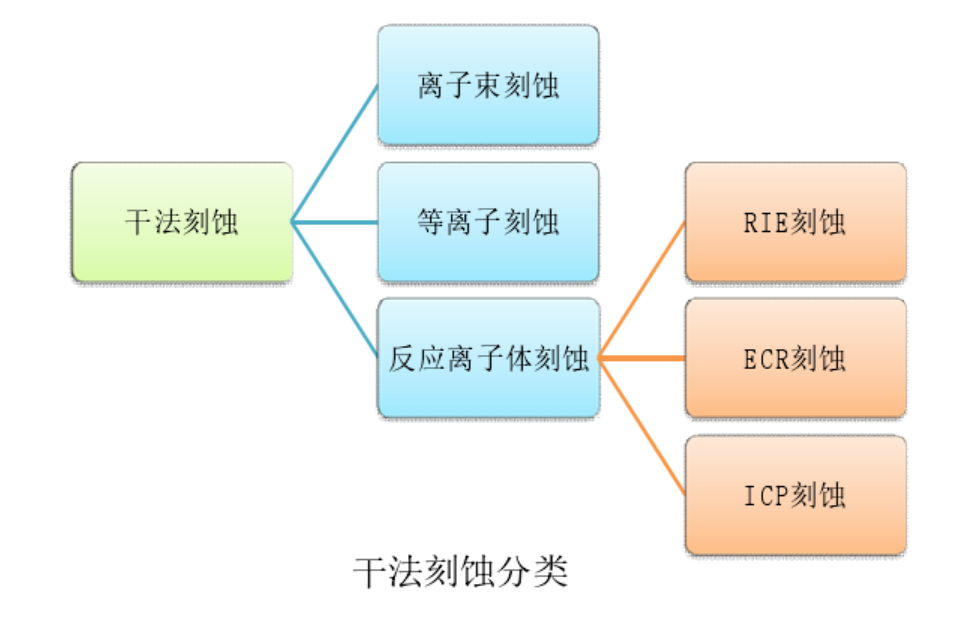

相对湿法腐蚀而言,干法刻蚀的优势较明显,干法刻蚀具有各向异性,可以从根本上改善横向钻蚀等问题。干法刻蚀分为三种,物理刻蚀、化学刻蚀和物理化学刻蚀。

下面是几种常用于工业制备的刻蚀技术,其中包括离子束刻蚀(Ion Beam Etching,IBE)、反应离子刻蚀(Reactive Ion Etching,RIE)、以及后来基于高密度等离子体反应离子的电子回旋共振等离子体刻蚀(Electron Cyclotron Resonance,ECR)和电感耦合等离子体刻蚀(Inductively Coupled Plasma,ICP)。

什么是等离子体?

等离子体是正离子和电子的密度大致相等的电离气体,由离子、电子、自由激进 分子、光子以及中性粒子组成,是物质的第四态。举个例子,我们都知道原子有原子核和外面的电子组成,类似我们买的核桃,有核桃和外面的壳。正常情况下,壳里面包着核桃。给核桃加一个外力,把核桃和壳分开,核桃带正电,壳带负电,许多核桃和核桃壳组成的一堆物质,称为等离子核桃。

(1)IBE干法刻蚀:

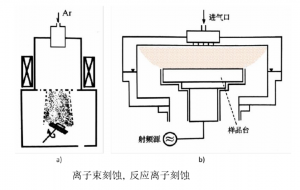

IBE 又被称为离子铣,是上个世纪 70 年代发展起来的一种纯物理刻蚀技术,其原理是利用惰性气体(例如 Ar,Xe 等)产生的离子束经加速电压作用后高速轰击靶材表面,轰击过程中离子束不断的将能量传递给材料表面原子,当表面原子积累的能量大于其自身结合能时,则会脱离固体表面发生溅射,从而达到刻蚀的目的,其原理示意图下图所示。

该技术采用加速电压控制离子束的方向及能量,因而刻蚀表现出极好的各向异性和速率可控性,加之其完全属于纯物理刻蚀,可应用的材料范围也非常广,至今在刻蚀化学性质非常稳定的材料(例如陶瓷、某些金属等)时依然发挥着重要作用。但正因为如此,该技术的掩膜选择比往往较低,在刻蚀较深的沟槽时需要采用很厚的掩膜而影响刻蚀精度;且高速轰击的离子束容易造成表面晶格损伤,给器件带来不可避免的电学损伤。

(2)RIE干法刻蚀:

RIE 是在 IBE 基础上发展而来的一类化学反应为主、离子物理轰击为辅的干法刻蚀技术。与 IBE 相比,RIE 具有更高的刻蚀速率且同时也表现出优异的各向异性以及大面积均匀性,是目前微纳加工过程中使用最为广泛的刻蚀技术之一。其结构示意图如下图所示,当在平行板电极系统两侧施加射频电压时,腔室内的电子会加速轰击反应气体导致其发生电离,电离过程中会进一步产生自由电子继续参与碰撞,直至达到平衡的辉光放电状态,在平行板一侧形成稳定的等离子体。

一般而言,RIE刻蚀需要反应生成物具有一定的挥发性,以便在刻蚀过程中能及时有效的被真空系统抽离,从而避免二次沉积从而保持刻蚀的高精度。在 RIE 刻蚀系统中,射频电场的 RF 功率直接决定了等离子体的浓度以及加速偏置电压的大小,继而可以控制刻蚀速率。但遗憾的是,RIE 在提高等离子密度的同时也会提高加速偏置电压,加速轰击离子使其具有较高的能量,可能会导致材料产生晶格损伤,同时也降低了掩膜选择比,因此在刻蚀应用中还是具有一定限制。随着大规模集成电路的迅速发展,晶体管的尺寸不断缩小,对微纳加工技术的精度、深宽比等指标提出了更高的要求,由此基于高密度等离子体的干法刻蚀技术应运而生,为电子信息技术的进一步发展带来了新的曙光。

(3)ECR干法刻蚀:

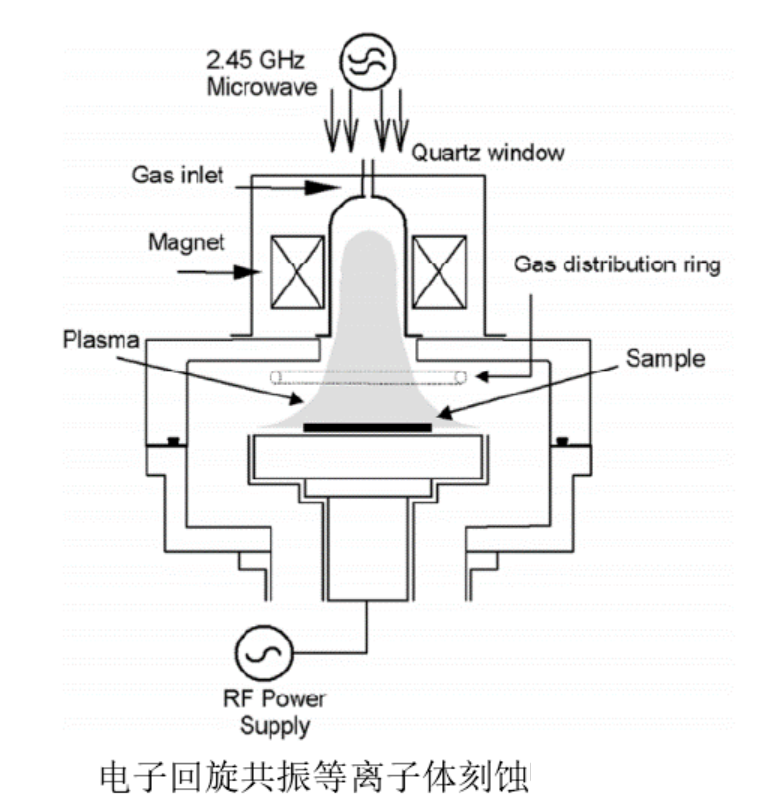

早期的一种实现高密度等离子体的方式是基于微波电子回旋共振技术实现的,即 ECR 刻蚀技术,其结构示意图如下图所示。

该系统从顶部导入高频微波(~2.5GHz),利用微波与腔体内的电子形成共振,并在腔体外侧施加与之频率匹配的、均匀分布的磁场,使电子发生回旋共振以获得较高的能量,从而提高电离率。通过该方法可以得到高于 10E11/cm3 的等离子体密度,较 RIE 至少提高了两个数量级(10E9~10E10/cm3)。同时,底部样品台依旧与射频源相连,通过控制射频源功率可以独立控制等离子体的加速偏置电压。ECR 刻蚀技术的出现,弥补了RIE 刻蚀技术等离子体密度和偏置电压不能分别控制的缺点,同时高密度的等离子体大大提高了刻蚀速率和掩膜选择比,促进了微纳加工中超高深宽比刻蚀图形的实现。但该技术的实现依托于微波源、射频源、磁场等多个系统的共同作用,设备结构设计一般都比较复杂,同时存在各个射频源之间相互调节匹配的问题,给实际操作也带来一定难度。因此在 ECR 刻蚀技术提出不久后,又衍生出了新的 ICP 刻蚀技术。

(4)ICP干法刻蚀:

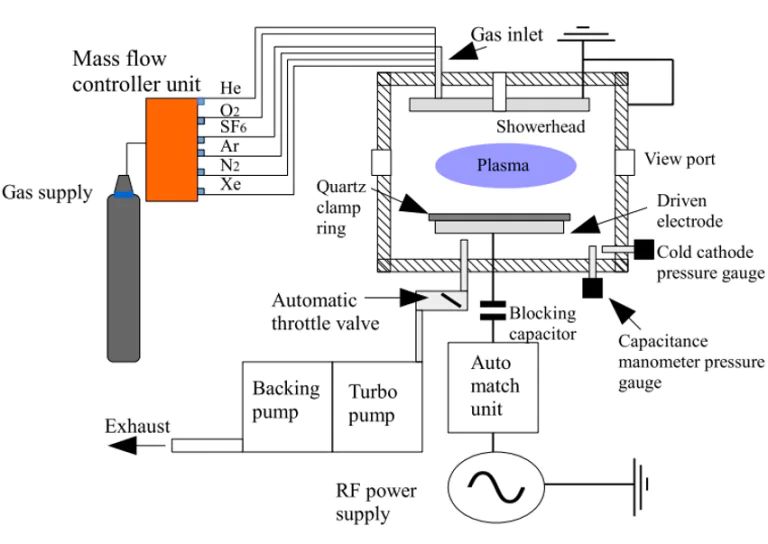

ICP 刻蚀技术在 ECR 技术的基础上进一步简化,采用两个 13.56MHz 的射频源分别控制等离子体的产生和加速偏置电压的大小,同时通过螺旋线圈感应出交变电磁场的方式代替 ECR 中的外部磁场,其结构示意图如下所示,射频源通过电磁耦合将能量传递给内部电子,电子在感应电磁场内做回旋运动碰撞反应气体使其电离,且可以获得与 ECR 相当的等离子体密度。ICP 刻蚀技术基本上兼顾了上述几种刻蚀系统的所有优点,同时满足了高刻蚀速率、高选择比、大面积均匀性且设备结构简单易控等需求,因此也迅速取代了 ECR 成为了新一代高密度等离子刻蚀技术的首选。

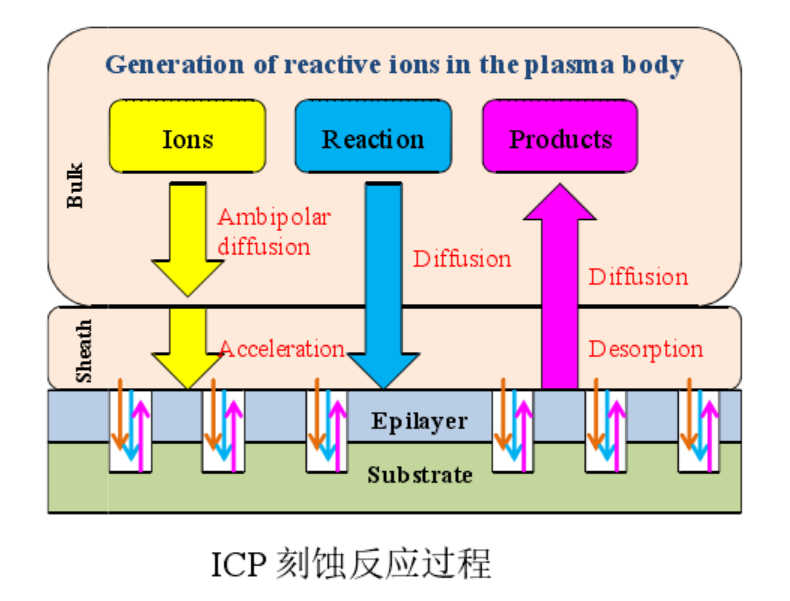

下图是 ICP刻蚀反应过程示意图,辉光放电产生活性离子,然后活性离子与样品发生化学反应物理活性离子辅助打断化学键、加速反应物脱附、促进表面化学反应并去除表面的非挥发性残留。物理化学作用共同构成了刻蚀过程中的三个阶段。

六、干法刻蚀中常见的问题

影响干法刻蚀结果的因素多种多样,最常见的是负载效应、沟槽效应以及充电效应等。

(1)负载效应:

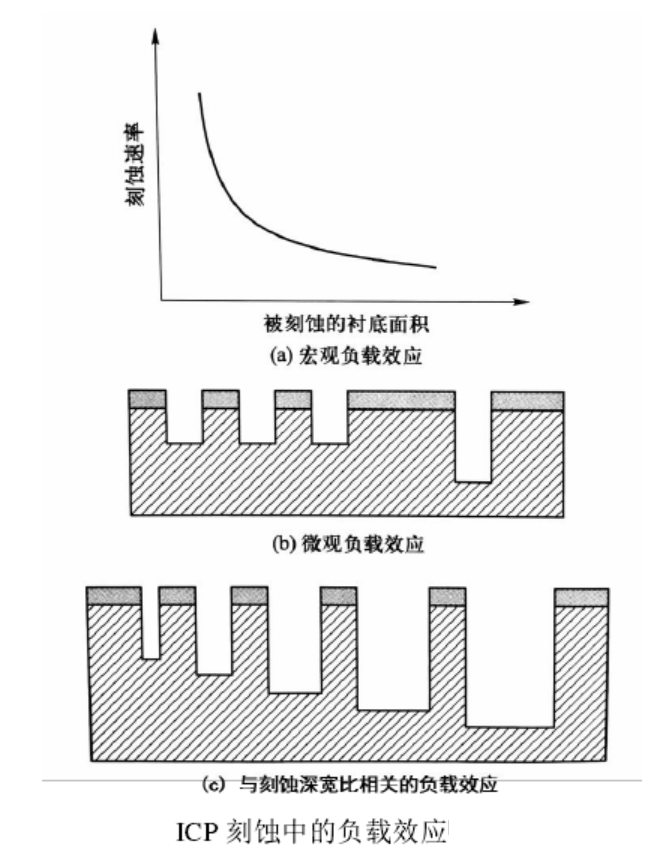

负载效应(Loading effect)是刻蚀中最常见的问题之一,其主要指在刻蚀过程中由于反应等离子体不充足而引起的刻蚀速率降低或刻蚀不均匀的效应。引起负载效应的原因有多种,根据不同原因还可以将该效应进一步细分为宏观负载效应和微观负载效应,其具体表现形式如下图所示。负载效应是由刻蚀系统特点决定的,普遍存在于所有的反应离子刻蚀中,为了缓解该效应对刻蚀结果的影响,一方面需要更高密度、分布更均匀的等离子体,另一方面,可以在反应气体中加入辅助气体以稀释和均匀等离子体、提升真空系统性能以加快等离子体的交换和刻蚀产物抽除、以及在设计光刻板时注意平衡图形密集程度等。

(2)微沟槽效应

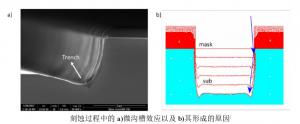

微沟槽效应(Trenching effect)是指在刻蚀过程中侧壁附近的刻蚀速率大于沟槽中心的刻蚀速率而导致的倒角现象,如下图所示。该效应是由于高能粒子以一定角度轰击到刻蚀侧壁时,能量未能损耗完全而被侧壁反射下滑至底部形成继续刻蚀而导致的,该效应的产生与高能粒子的入射角度以及侧壁的倾角均有关系,因此侧壁沟槽的出现往往伴随着非完全陡直的侧壁。图b是该效应的蒙特卡罗模拟验证图,随着刻蚀深度的增加,边角的沟槽效应越来越明显。加大 RF功率能在一定程度上增加入射粒子的准直性从而提高侧壁陡直度和降低沟槽效应。但除此之外,刻蚀掩膜的负电荷积累也会在一定程度上加重侧壁沟槽的产生,具体解释见后面的充电效应。

(3)充电效应

充电效应(Charging effect)是由于刻蚀掩膜的绝缘性导致的,反应等离子体是带正电的离子和带负电的电子的平衡态,在偏置电压的作用下,反应离子垂直入射刻蚀表面,但由于电子质量轻、速度快,其具有一定程度的各向异性,克服反向电势到达样品表面的部分电子聚集在不导电的掩膜表面,在样品顶部形成一个微局域电场,从而对入射粒子的方向产生一定的影响,如图a)所示。一方面,带正电的反应离子会在该电场的作用下发生偏转,轰击到刻蚀的侧壁上,导致刻蚀的各向异性度降低,具体情况如图b)所示;另一方面,该电场也会通过影响带电粒子的入射角而加重沟槽效应。该效应在刻蚀窄沟道图形时较为常见,且刻蚀时间越长,电子聚集越多该效应越明显。该效应可通过采用合适的刻蚀掩膜或间歇性刻蚀的方式减缓。

七、总结

六十年代之前,在集成电路的制造中主要以湿法腐蚀为主,但随着器件制作进入微米、纳米时代,器件高度集成,湿法腐蚀的加工精度不能满足生产需求。干法刻蚀技术具有刻蚀速度快、选择比高、各向异性好、刻蚀损伤小、片内和片间均匀性好、刻蚀断面轮廓可控和刻蚀表面平整等优点,被广泛应用在硅材料、介质薄膜、Ⅲ-Ⅴ族化合物半导体等材料的刻蚀上,取得了优势非常明显的刻蚀效果。干法刻蚀技术以各向异性度好、刻蚀速率高等优点取代了湿法腐蚀并迅速在微纳加工中占领了主要地位。

来源:半导体全解,作者:圆圆De圆