近年来,随着半导体制程技术的不断提升,工艺节点不断缩小,单个芯片上有超过十亿个晶体管。先进制程的发展伴随着半导体工业对于良品率(Yield) 和成本的追求。

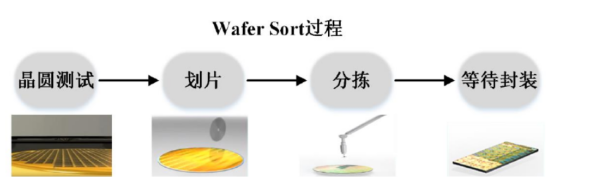

在半导体制造行业中,可将集成电路(IC)生产过程分为设计验证 (ProductDesign)、前端制造 (Front End)、后端封测(Back End)以及后续的板级装配(BoardAssembly) 四个过程。通过设计验证的电路在晶圆厂(Wafer Fab)中被批量制作在晶圆上。负责前端制造的晶圆厂要保证拥有如此庞大数量晶体管的芯片的质量,进行测试和分析是非常有必要的。

晶圆检测设备的“指尖”——探针卡

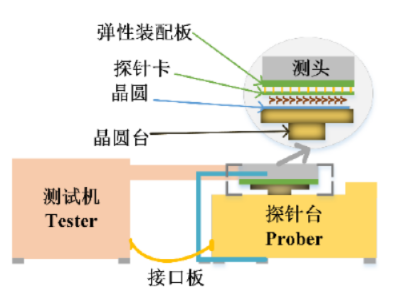

晶圆测试的方式主要是通过测试机和探针台的联动,在晶圆测试时,被测对象安置于探针台之上,然后用探针卡上的探针与芯片上的pad(焊垫)或Bump (凸块)直接接触,使得测试机和芯片直接进行信号通讯,再将经由探针所测得的测试信号送往自动测试设备(ATE)做分析与判断,因此可取得晶圆上的每颗晶粒的电性特性测试结果。

探针卡是晶圆功能验证测试和产业化测试的关键工具,可以帮助工程师更好地理解芯片的性能和工作原理,从而更好地进行设计和改进。同时,探针卡还能够帮助工程师快速确认芯片是否符合规格要求,以便在研发过程中及时调整。此外其应用于芯片的中测,可以减低芯片封装所占成本,也被认为是晶圆测试设备的“指尖”。

探针卡属于定制器件,不具备通用性,但使用寿命相对较长,因而具备设备和耗材的双重属性。每一种芯片的引脚排列、尺寸、间距变化、频率变化、测试电流、测试机台有所不同,都需要供应商根据芯片设计公司提供的输入信息进行探针卡的定制化设计,以满足特定产品的测试需求。所以随着芯片产品型号增加、产量增长,晶圆测试需求增加,对探针卡的消耗量也将成倍增长。

随着技术的迭代发展,探针卡已从悬臂式探针卡、垂直式探针卡发展进入MEMS探针卡时代,MEMS探针卡凭借高密度细间距的阵列排布、满足整个晶圆同测、可测试超高频、吞吐量大、测试可靠性高等优势,逐渐成为探针卡的主流应用。

探针卡中潜在的陶瓷材料应用市场

在整个探针卡中,空间转换基体(STF substrates)是其中的核心组件。空间转换基体在整个探针卡中起到了电子连接间距转换和电信号传输的功能,同时提供足够的机械/力学强度,以支撑测试过程中施加的几百至上千牛顿的作用力。

随着我国集成电路制造业的不断深入发展,考虑到工艺优化、质量控制以及成本,越来越多的晶圆测试引入了升温和高温测试。相对于常温测试而言,这类探针卡会受到基板材料的影响,特别是在多温区,在高、低温时会生形变。探针卡的形变会导致探针针迹的偏移。而针迹的偏移通常会使探针卡上的探针与晶圆的PAD(焊盘)接触不良,导致测试的不稳定,影响测试时间和品质。针迹偏移过大,会使探针与晶圆PAD的接触时破坏晶圆内部电路,导致报废并带来经济损失。同时探针卡也会因为不能进行晶圆测试而报废。

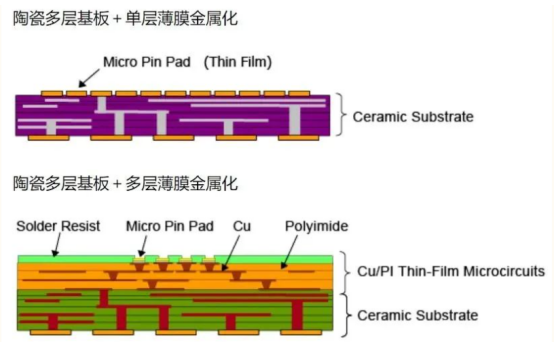

高端探针卡中的转接板多使用的是陶瓷基板。精密陶瓷基板具有优良的电绝缘性、高导热性、高附着强度和大的载流能力。且强度高,硬度大,使用温度范围宽,可以达到-55℃~850℃,热膨胀系数接近于硅芯片。在多温区测试环境下,是解决形变的有效方案之一。

探针卡用陶瓷基板一般为带金属化的单层薄膜或多层薄膜的多层陶瓷基板,多层陶瓷基板是由高温或者低温共烧陶瓷经过多层层压,经过共烧制作而成,通常被称为多层陶瓷空间转换基体(MLC)。

在装配过程中,有带有数万个微型接触针的测量头,这些接触针被引导穿过氮化硅板。针与芯片表面接触,它用于与测试系统交换信号,然后测试系统检查芯片的功能。氮化硅板将针固定在正确的位置,以确保无误差测量。同时,接触针必须能够沿其纵轴弹回,以确保与硅表面的软接触。氮化硅必须具有优异的强度和高电阻,以确保面板稳定并避免干扰信号传输。此外,需要使用激光工艺在材料中转出导孔,氮化硅板必须要求薄。紧凑开发的Starceram N3000 P 高性能陶瓷结合了必要的强度、低磨损以及在导孔中来回滑动所需的能力;材料厚度的测量公差仅为±1µm,最大尺寸可达190 mm x 190 mm,而不会损坏边缘。

除了氮化硅之外,还有高铝瓷。高铝瓷是一种以氧化铝主要成分的陶瓷材料,其具有优良的电气性能和高温稳定性,因此在探针卡中得到了广泛应用。虽高铝瓷的硬度和强度很高,但它脆性太大。另外还有氮化硼、碳化硅、氧化镁等陶瓷材料均能应用于探针卡,需要根据具体使用环境的性能要求选择应用.

参考来源:国金证券:半导体测试行业研究:测试服务及测试设备迎来发展良机微针半导体:探针卡在半导体研发中的关键作用杨跃胜等:探针卡在芯片产业化中的应用分析王粟:MEMS垂直探针的设计和加工技术研究半导体工艺与设备:晶圆测试设备的指尖一探针卡