在芯片制造过程中的各工艺站点,有很多不同的工艺名称用于除去晶圆上多余材料,如“清洗”、“刻蚀”、“研磨”等。

如果说“清洗”工艺是把晶圆上多余的脏污、particle、上一站点残留物去除掉,“刻蚀”工艺则是在图形化掩膜(多为光刻胶)的帮助下,通过各种复杂的物理和化学作用将被刻蚀材料层特定位置的材料去除或改性,实现对被刻蚀材料层的精细加工和雕刻。

刻蚀工艺作为IC芯片制造中的关键环节之一,在芯片的制造过程中发挥着不可替代的作用。

在了解具体工艺之前,我们先梳理一下刻蚀工艺的重要术语,请见下图:

第一个关键术语就是“选择比”。该参数用于衡量刻蚀过程对目标材料与非目标材料刻蚀速率的差异大小,选择比越大,刻蚀速率差异越大。在上图所示的刻蚀反应过程中,一部分光刻胶掩膜也会被刻蚀,因此在实际的刻蚀工艺中,不可能达到100%只刻蚀去除目标材料的效果。一套高选择比的刻蚀工艺参数,可以高效的去除刻蚀目标材料,并尽可能多的保留非刻蚀目标材料。

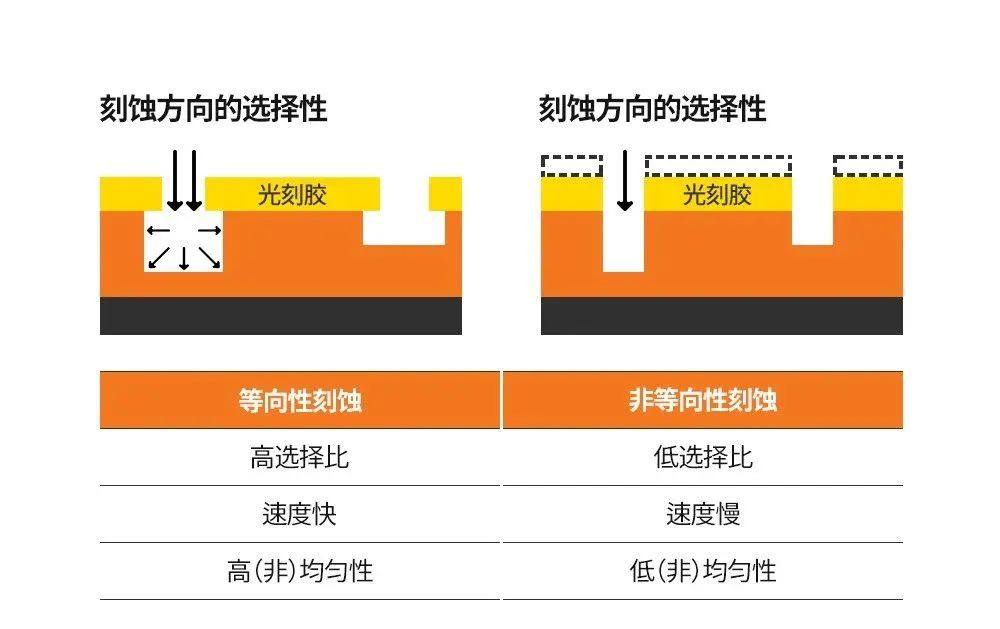

第二个关键词,就是“方向的选择性”。顾名思义,方向的选择性是指刻蚀的方向。该性质可分为等向性(Isotropic)和非等向性(Anisotropic)刻蚀两种:等向性刻蚀没有方向选择性, 除纵向反应外,横向反应亦同时发生;非等向性刻蚀则是借助具有方向性的离子撞击来进行特定方向的刻蚀,形成垂直的轮廓。试想一个包裹糖果的包装袋漏了一道口子,如果把整块糖连包装袋一起放入水中,一段时间后,糖果就会被溶解。可如果只向破口处照射激光,糖果就会被烧穿,形成一个洞,而不是整块糖果被烧没。前一现象就好比等向性刻蚀,而后一现象就如同非等向性刻蚀。

第三个关键词,就是表明刻蚀快慢的“刻蚀速率(Etching Rate)”。如果其他参数不变,当然速率越快越好,但一般没有又快又准的完美选择。在工艺研发过程中,往往需要在准确度等参数与速率间权衡。比如,为提高刻蚀的非等向性,需降低刻蚀气体的压力,但降压就意味着能够参与反应的气体量变少,这自然就会带来刻蚀速率的放缓。

最后一个关键词就是“均匀性”。均匀性是衡量刻蚀工艺在整片晶圆上刻蚀能力的参数,反映刻蚀的不均匀程度。刻蚀与曝光不同,它需要将整张晶圆裸露在刻蚀气体中。该工艺在施加反应气体后去除副产物,需不断循环物质,因此很难做到整张晶圆的每个角落都是一模一样。这就使晶圆不同部位出现了不同的刻蚀速率。

为什么要刻蚀?

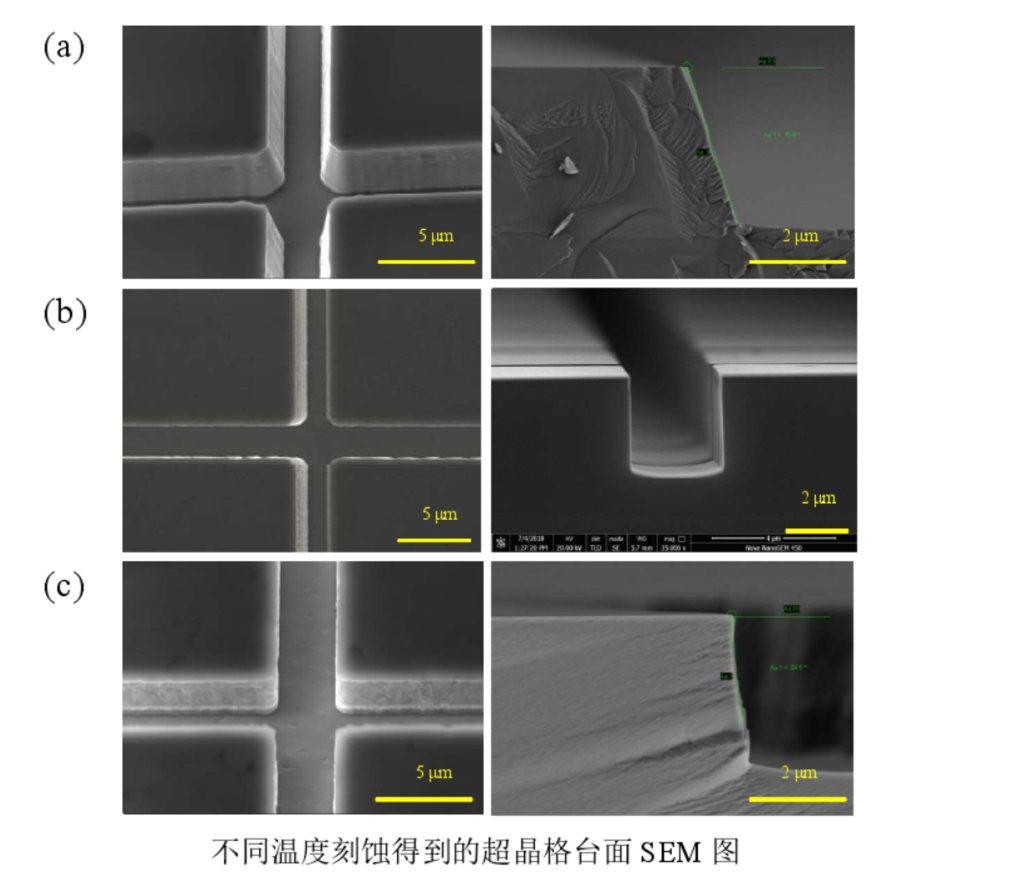

芯片刻蚀的用途有很多,最初晶圆是一个没有任何功能的硅片,如何将这个平板进行改造成需要的结构?这就需要对晶圆微加工了。下图是一张刻蚀完成后的半导体芯片局部细节图片:

刻蚀后的显微结构有点像南方的农田,在一大片农田里用农机设备加工整齐的沟渠,农田被划分为一块一块方正的单元,在单元农田上种水稻或小麦。

刻蚀的种类:湿法刻蚀与干法刻蚀

刻蚀也像氧化工艺一样,分为湿法刻蚀(Wet Etching)和干法刻蚀(Dry Etching)。

湿法刻蚀(Wet Etching)

是纯粹的化学反应,利用化学试剂与被刻蚀材料发生化学反应生成可溶性物质或挥发性物质。被选择的刻蚀液要有可均匀地去掉晶圆表层而又不伤及下一层材料的能力。

工艺流程:槽式刻蚀系统是将晶圆沉浸于装有刻蚀液当中,经过一定时间传送到清洗设备中去除残留的污染物,再送到最终清洗台以冲洗和甩干。

在对晶圆材料硅或者氧化硅腐蚀时,通常选择HNO3或HF,反应式如下:

Si + 4HNO3 → SiO2 + 2H2O + 4NO2.

SiO2+ 6HF → H2SiF6 +2H2O.

也就是把晶圆丢在HNO3或HF里泡一泡,让强酸去除晶圆与刻蚀液体接触部分的材料。

湿法腐蚀的工艺简单、经济实惠、光刻掩膜制备技术成熟且通用、光刻胶在腐蚀液中的选择比一般很高,利于选择性腐蚀。腐蚀速率决定于腐蚀剂的活性和腐蚀产物的溶解扩散性。但湿法腐蚀具有自然的腐蚀各向同性,掩膜下的下切使它不适合做小于2微米的图形,湿法腐蚀过程中还会形成气泡,气泡附着的地方就会导致腐蚀终止。

另外湿法腐蚀还有一些其它的问题,比如因暴露在化学和生成的气体中所带来的安全上的危害,还有化学排放需要废物处理造成的环境上的危害。

干法刻蚀(Dry Etching)

利用等离子体激活的化学反应或者是利用高能离子束轰击去除物质的方法。以气体为主要媒体的刻蚀方法,晶圆不需要液体化学品或冲洗,因此称为干法刻蚀。三种干法刻蚀技术分别为:等离子刻蚀、离子铣刻蚀和反应离子刻蚀。

等离子刻蚀:用等离子进行薄膜刻蚀的技术,其利用刻蚀气体在电场加速作用下形成等离子中的活性基,与被刻蚀材料发生化学反应,形成副产物随气流带走。

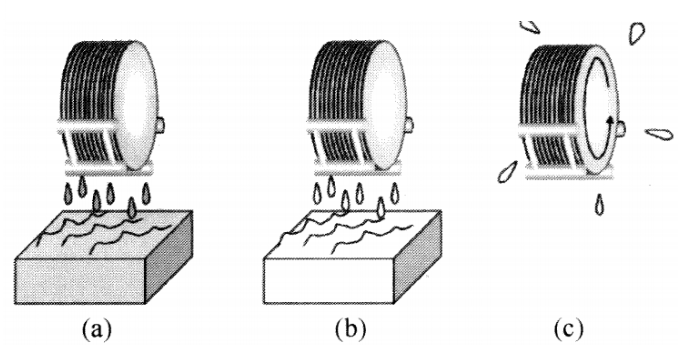

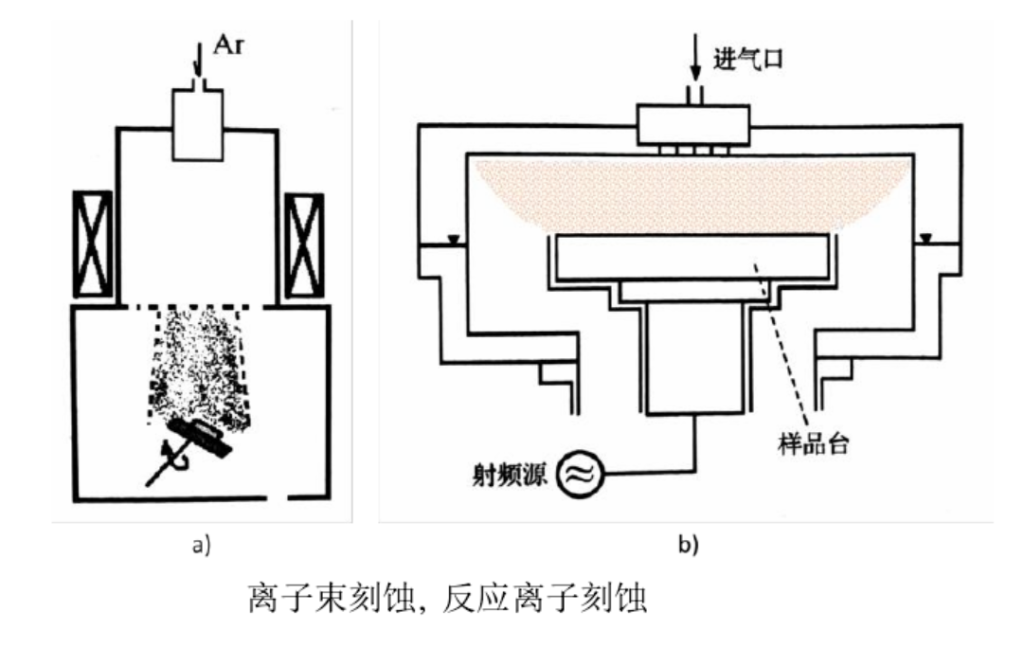

离子铣刻蚀:是上个世纪70年代发展起来的一种纯物理刻蚀技术,其原理是利用惰性气体(例如 Ar,Xe 等)产生的离子束经加速电压作用后高速轰击靶材表面,轰击过程中离子束不断的将能量传递给材料表面原子,当表面原子积累的能量大于其自身结合能时,则会脱离固体表面发生溅射,从而达到刻蚀的目的,其原理示意图下图所示。

该技术采用加速电压控制离子束的方向及能量,因而刻蚀表现出极好的各向异性和速率可控性,加之其完全属于纯物理刻蚀,可应用的材料范围也非常广,至今在刻蚀化学性质非常稳定的材料(例如陶瓷、某些金属等)时依然发挥着重要作用。

但正因为如此,该技术的掩膜选择比往往较低,在刻蚀较深的沟槽时需要采用很厚的掩膜而影响刻蚀精度;且高速轰击的离子束容易造成表面晶格损伤,给器件带来不可避免的电学损伤。

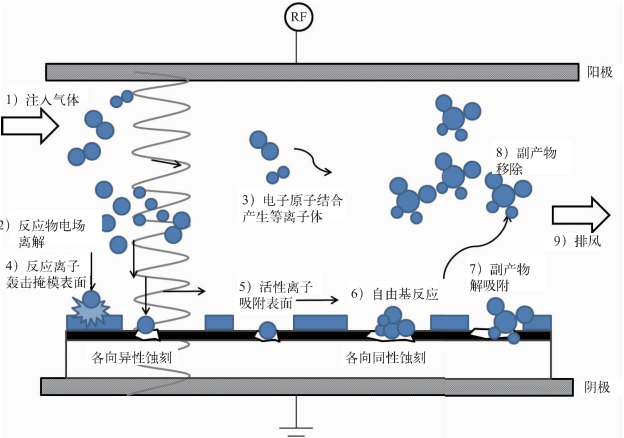

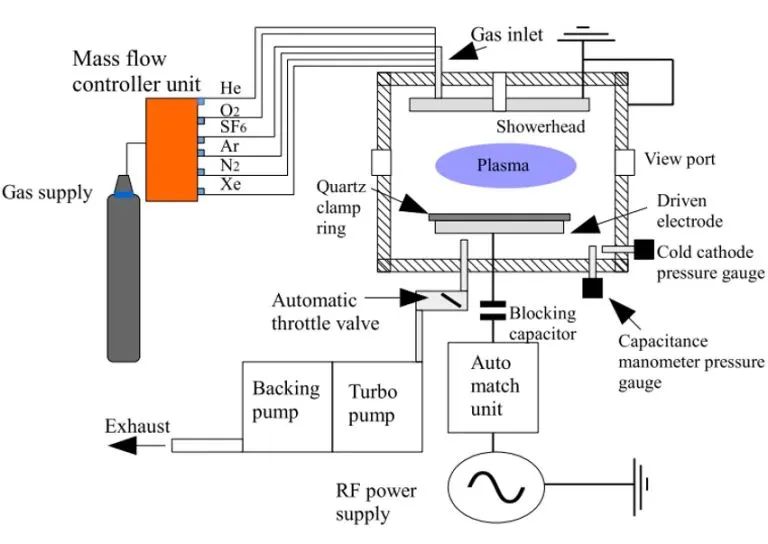

反应离子刻蚀:结合了等离子体刻蚀和离子铣刻蚀的原理,具有更高的刻蚀速率且同时也表现出优异的各向异性以及大面积均匀性,是目前微纳加工过程中使用最为广泛的刻蚀技术之一。其结构示意图如下图所示,当在平行板电极系统两侧施加射频电压时,腔室内的电子会加速轰击反应气体导致其发生电离,电离过程中会进一步产生自由电子继续参与碰撞,直至达到平衡的辉光放电状态,在平行板一侧形成稳定的等离子体。

如何选择刻蚀工艺?

首先,根据芯片产品的制程要求,如果只有干法刻蚀能胜任刻蚀任务,选干法;如果干湿法刻蚀都能胜任的,一般选湿法,因为湿法较经济;如果想精确控制线宽或刻垂直/锥形角度,则选干法。

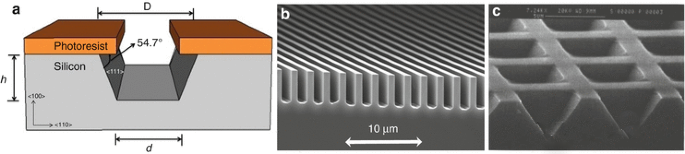

当然还有一些特殊的结构是必须要用湿法刻蚀的。比如MEMS中刻硅的倒金字塔结构,则只能用湿法刻蚀来完成。